Diagnóstico de falhas das vibrações

Diagnóstico de falhas das vibrações

Diagnóstico de falhas – Em geral as máquinas e equipamentos quando em funcionamento produzem vibrações que, ao decorrer do tempo, levam-nas a um processo de desgaste e deterioração. Esse desgaste e deterioração é caracterizada por uma modificação da distribuição de energia vibratória pelo conjunto dos elementos que constituem a máquina ou equipamento.

O princípio de análise das vibrações, uma das técnicas da manutenção Preditiva, baseia-se na ideia de que as estruturas das máquinas e equipamentos, quando excitadas pelos esforços dinâmicos, fornecem sinais vibratórios, cuja frequência é igual à frequência dos agentes excitadores.

Se captadores de vibrações forem instalados em pontos estratégicos da máquina ou equipamento, eles captarão essas vibrações recebidas por todo entorno da estrutura desse ponto de medição. O registro das vibrações e sua análise permitem identificar a origem dos esforços presentes durante funcionamento dessa máquina ou equipamento.

Portanto, através da análise de vibrações de conjuntos mecânicos é possível identificar uma variedade de falhas e as mais comuns que respondem pela maior parte das ocorrências em manutenção são:

- Desbalanceamento;

- Desalinhamento;

- Defeitos em mancais de rolamentos;

- Defeitos em sistemas de engrenagens;

- Defeitos em motores elétricos, entre outros.

Parâmetros de diagnóstico

Na diagnostico de falhas em máquinas e equipamentos, isto é equivalente a conhecer as frequências de vibração características de uma possível falha e encontrar aquelas que coincidem com as frequências que sofreram aumento nos componentes.

Isto implica no estudo inicial das especificações e desenhos de engenharia para cada máquina, fazer um plano esquemático e registrar nele as características geométricas e dinâmicas do equipamento, tais como: o número de polos do motor, as velocidades de rotação, número de dentes das engrenagens, os dados das esferas/rolos dos mancais de rolamentos, etc.

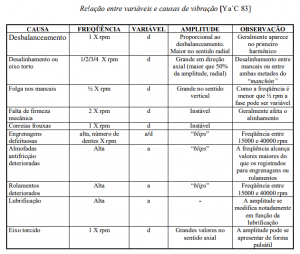

Através de cálculos, estes dados são convertidos nas frequências características que compõem o espectro de frequência esperado no caso de desenvolvimento de falhas. As tabelas de identificação de falhas, apresentadas na tabela abaixo, listam as falhas mais comuns e suas frequências características em função da velocidade de rotação.

Falhas por vibração em máquinas rotativas

Os requisitos atuais para maior confiabilidade da máquina e equipamento rotativo são mais críticos do que nunca, e as demandas continuam crescendo constantemente. Avanços são constantemente realizados nesta área, em grande parte devido à demanda consistente das indústrias de geração de energia, processo e transporte.

Devido aos progressos realizados em Engenharia e Ciência dos materiais, a máquina rotativa está se tornando mais rápida e leve. Eles também são obrigados a correr por longos períodos de tempo. Todos esses fatores significam que a detecção, localização e análise de falhas desempenham um papel vital na busca de operações altamente confiáveis.

As máquinas ou equipamentos rotativos são ativos presentes em todo tipo de indústrias e devido ao alto nível de exigência de serviços, a minimização do nível de vibração é um requisito que deve ser considerado como extremamente relevante. Isso porque elevados níveis de vibração podem levar uma máquina ou equipamento à quebra, e esse fato com certeza causará perdas financeiras com interrupções indesejáveis.

Então o problema que surge é como controlar de forma conveniente a vibração em máquinas e equipamentos rotativos. Quando se busca identificar falhas em máquinas e equipamentos rotativos, uma mudança no sinal de vibração pode ser considerada uma mudança na condição de funcionamento desse ativo.

Conclusão

Usando a análise de vibração, a condição de uma máquina ou equipamento pode ser monitorada constantemente. Análises detalhadas podem ser feitas para determinar a saúde desse ativo e identificar quaisquer falhas que possam surgir ou que já existam.

Com isso podemos nos antecipar e programar manutenções adequadas e no tempo certo, evitando assim os custos de uma parada inesperada. Ou também aqueles custos com uma manutenção preventiva de certos itens que por vezes fazem com que se troque peças e componentes sem necessidade.