Selo mecânico

Selo mecânico

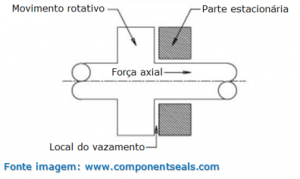

Um selo mecânico é um dispositivo que ajuda a unir sistemas estacionários com mecanismos rotativos que bombeiam fluidos ou gases. Essa união entre eles tem como objetivo evitar vazamentos durante esse bombeamento.

A eficácia de uma vedação com selo mecânico dependerá da adesão, no caso dos componentes selantes, e da intensidade de compressão no caso das juntas.

Existem muitos tipos de selo mecânico, desde projetos simples de mola única até tipos de selo de cartucho consideravelmente mais complexos.

A concepção, disposição e material de construção são essencialmente determinados pela pressão, temperatura, velocidade de rotação e produto a ser selado (o meio do produto).

Um selo mecânico (figura abaixo) consiste basicamente em 2 componentes principais. Um componente é estacionário e o outro gira contra ele para obter um equilíbrio.

Os selos mecânicos são dispositivos amplamente utilizados em diversos segmentos industriais onde existam equipamentos (bombas) para transporte de gases ou fluídos.

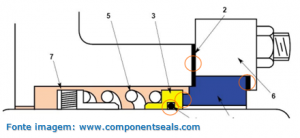

A título de exemplo, um projeto de vedação mecânica simples possui 7 componentes:

- Componente estacionário; comumente referido como o assento

- Vedação do componente estacionário (gaxeta)

- Componente rotativo (anel)

- Vedação do componente rotativo (anel oring)

- Mola

- Placa

- Anel de fixação

Um selo mecânico possui 4 pontos de vedação principais (indicados por círculos laranja conforme Figura 3):

- A vedação entre o componente giratório (3) e estacionária (1). Isso é conhecido como o selo primário.

- A vedação entre o membro estacionário (1) e a face da caixa de vedação, ou seja, a gaxeta (2).

III. A vedação entre o componente giratório (3) e o eixo ou a luva do eixo (4). Isso é conhecido como vedação secundária e talvez um anel oring como mostrado ou qualquer anel de vedação semelhante.

- A vedação entre a placa da gaxeta e a caixa de vedação, geralmente é uma gaxeta, ou anel.

Pontos de vedação

O componente rotativo (3) e o componente estacionário (1) são pressionados um contra o outro, geralmente por meio da força da mola.

As faces de contato de ambos os componentes são usinadas com precisão (lapidadas) para serem extremamente planas (geralmente dentro de 2 faixas de luz, que é um método óptico de medição de planicidade).

Essa planicidade minimiza esse vazamento a um grau/nível em que é essencialmente insignificante. A compressão da mola (geralmente) fornece a pressão inicial da face.

Esta pressão é mantida quando a vedação está em repouso através da(s) mola(s), evitando assim o vazamento entre as faces.

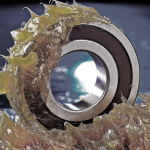

Filme fluido como lubrificante

Se as faces do selo mecânico girassem uma contra a outra sem algum tipo de flutuação, elas se desgastariam (e a vedação falharia) devido ao calor resultante gerado.

Assim, é necessária uma lubrificação que, por simplicidade, é fornecida pelos meios do produto. Isso é conhecido como filme fluido, e manter sua estabilidade é de primordial importância para que a vedação forneça um serviço satisfatório e confiável.

Tipos de selo mecânico

Como já mencionado, os tipos de selo mecânico podem ser dos mais variados pois depende única e exclusivamente da sua finalidade. Esses tipos se diferenciam a partir de seus arranjos e modelos construtivos como vemos a seguir:

- Mola simples ou múltiplas;

- Sentido de rotação determinado ou não;

- Balanceado ou não balanceado;

- Fole metálico ou de borracha;

- Selagem simples ou dupla;

- Materiais diversos dos vedantes primários;

- Materiais diversos dos vedantes secundários;

- Selos especiais, conforme necessidade específica.

Manutenção em selo mecânico

Num sistema de vedação com a utilização de selo mecânico sabemos que o item crucial é esse dispositivo de selagem. O grande problema que não é habitual que se tenha a devida atenção para esse dispositivo vedante.

Vazamentos prematuros acontecem devido a uma manutenção inadequada ou falta dela. É importante implementar práticas e condições para garantir a operação adequada e a longevidade de um selo mecânico.

Isso para evitar vazamentos e tempo de inatividade do sistema, ou mesmo riscos de segurança por vazamentos de produtos críticos. Uma das práticas recomendadas é a inspeção periódica desse sistemas de bombeamento.

A seguir algumas recomendações:

-

Aplicação correta do selo mecânico

Excesso de pressão e outros fatores podem contribuir para que um selo mecânico (anel selante) tenha desgaste prematuro. Portanto, é essencial conhecer as condições de aplicação para selecionar o selo mecânico correto.

-

Durabilidade do Selante usando líquido

O fluido bombeado é, na maioria dos casos, o lubrificante do selo mecânico. Os fluidos, dependendo da aplicação, são suscetíveis a mudanças de temperatura e pressão. É importante conhecer a durabilidade/limites do selo conforme indicação do fabricante do dispositivo.

-

Falhas do equipamento

Vazamento excessivo pode indicar outros problemas mais sérios com a bomba, como rolamentos ruins, eixo desbalanceado ou base solta. Isso pode levar a falhas na vedação por excesso de desgaste ou até problemas de trincas ou fissuras do anel selante.

-

Vibração no conjunto do equipamento

Vibração anormal no conjunto do equipamento pode causar cavitação da bomba e essa vibração pode deteriorar a vedação. Deterioração de componentes dentro da vedação, como anéis, foles, molas, pinos de acionamento ou parafusos de ajuste.

-

Lubrificação inadequada

As vedações mecânicas contam com o filme de fluido entre as faces da vedação para reduzir o calor e o atrito. O fluido bombeado na maioria dos casos fornece essa lubrificação ao entrar em contato com as faces da vedação.

Excesso de tempo de funcionamento a seco vai danificar os anéis de vedação. É necessário sensor de fluxo que alertará quando não houver fluido suficiente no sistema.

Conclusão

Os selos mecânicos com funcionalidade adequada evitarão que o líquido ou gás manuseado por uma máquina vaze para o exterior. E também irá melhorar a eficiência operacional da máquina, ajudando a economizar energia e a prevenir a contaminação ambiental.

A aplicação de selos mecânicos permitem aos equipamentos operar com alta velocidade tangencial entre o eixo e a carcaça. E com diversos produtos líquidos ou gases, e com alta pressão e temperatura.

Típico para sistemas que necessitem de estanqueidade desses produtos, mesmo em condições críticas de operação.

Fonte:

https://www.componentseals.com/