Objetivos da metodologia TPM

Objetivos da metodologia TPM

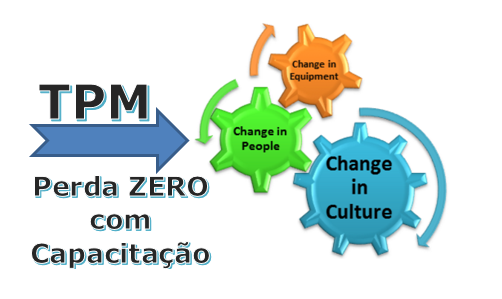

Os objetivos principais ou podemos dizer, principal e foco total do sistema de Gestão do TPM é a “PERDA ZERO”. Ou seja, a metodologia tem busca constante para atingir um índice ZERO para acidentes, quebras de máquinas e equipamentos, retrabalho, perda de materiais e insumos, reclamações de clientes e defeitos.

E para conseguir isso, a metodologia tem foco total e se resume em dois níveis de atuação, ou seja, trabalhar na melhoria do pessoal e na melhoria de máquinas e equipamentos.

-

Melhoria do pessoal:

Pessoal de Operação – que sejam capazes de desempenhar múltiplas funções, ou seja, um profissional multifuncional.

Pessoal da manutenção – Versatilidade e agilidade no desempenho de suas funções, realizando tarefas mais nobres.

Pessoal de Processos – melhor interação entre todos os departamentos da empresa, com foco em resultados.

Pessoal da Engenharia – capazes de propor melhorias nos métodos e processos de manutenção em máquinas e equipamentos na busca de zero quebras.

-

Melhoria de máquinas e equipamentos:

– Máquinas e equipamentos confiáveis e eficientes.

– Melhorias na qualidade do produto.

Para atingir essas melhorias em máquinas e equipamentos, é necessário garantir a eficiência global dos ativos, ou seja, devem trabalhar dentro das especificações de projeto e atingir a qualidade esperada. Paralelo a isso, garantir a disponibilidade e produtividade de máquinas e equipamentos através de um programa de manutenção adequado.

Definição das principais perdas

Baseado nesses dois níveis citados acima, a metodologia ou filosofia TPM busca de forma assertiva, a identificação e eliminação das perdas.

As principais perdas de máquinas e equipamentos definidas na metodologia TPM são as seguintes:

As principais perdas em máquinas e equipamentos:

- Falhas em máquinas e equipamentos

- Set-up e ajustes

- Perdas por baixo rendimento

- Perdas por pequenas paradas

- Perdas por velocidade (reduzida)

- Defeitos e retrabalhos

As principais perdas por mão de obra:

- Perdas por controle – tempo de espera

- Perdas por movimento – burocracia

- Perda por desorganização da linha

- Perdas por falha logística

- Perdas por medições e ajustes

Outras perdas relevantes:

- Perdas de energia – desperdício

- Perdas de moldes e ferramentas

- Perda de material – baixo rendimento da matéria prima.

Perdas crônicas:

São decorrentes da falta de confiabilidade de máquinas e equipamentos. Para eliminação dessas perdas crônicas são necessários:

- Análise dos fenômenos

- Análise dos possíveis fatores

- Detectar todos os fatores que causam esses defeitos

Falhas ínfimas

São inconveniências de difícil detecção, cuja contribuição na geração de defeitos ou falhas não é considerada de grande vulto. Por exemplo: poeira, manchas, pequenas folgas.

Quebra zero

Primeiro vamos entender melhor as definições de quebra e defeito, é importante pois são termos muito utilizados num sistema produtivo. E nesse sistema de Gestão TPM com certeza serão vistos muitas vezes.

Quebra: É o término da capacidade de uma máquina e/ou equipamento em desempenhar a sua função requerida, ocasionada pela quebra de um item que interrompe a produção, deve ser tratada como emergência, ou seja, precisa ser reparado de imediato. É a famosa manutenção corretiva, tão falada e combatida nas empresas de um modo geral.

Defeito: É a diminuição parcial da capacidade e/ou desempenho de uma máquina e/ou equipamento em desempenhar a sua função durante um período de tempo, quando o item deverá ser reparado ou substituído. Esse defeito pode provocar problemas de qualidade, baixa velocidade, dificuldades de setup entre outros. Não provoca a quebra instantaneamente, porém deve ser sanada senão evolui para a quebra.

Causas das quebras

O ponto de partida para se atingir quebra zero é o descarte do conceito de que as quebras são inevitáveis e adotar o conceito que máquinas e equipamentos podem ser protegidos através de medidas preventivas.

Existem vários tipos de defeitos que causam as quebras:

- Podem acontecer devido a influências externas oriundas da qualidade das peças de reposição, problemas na matéria-prima e insumos entre outros;

- Erros humanos causados pela operação que podem ser ocasionadas pela falta de conhecimento e também pela falta de habilidade dos serviços de manutenção;

- Fragilidade do projeto onde a máquina ou equipamento não atende perfeitamente ao que se propôs em sua aquisição;

- Manutenção insuficiente, ou seja, a falta de um programa de manutenção adequado às necessidades das máquinas e equipamentos;

- Não observação das condições operacionais, ou seja, falta de estrutura básica para que a operacionalidade seja executada dentro dos padrões necessários, isso devido à falta de materiais, ferramental e processos inadequados, entre outros.

Capacitação, início da solução

A palavra chave para o sucesso e alcance dos objetivos foco do TPM estão com certeza baseados na palavra CAPACITAÇÃO.

A metodologia ou sistema de Gestão do TPM tem um enfoque único que são as pessoas, são elas que são capazes de mudar um “estado de coisas”, sair de uma situação ruim e deficitária para uma situação ótima e lucrativa.

Por isso trabalhe na capacitação dos seus operadores para que eles possam conduzir a manutenção diária, por vontade própria. Façam a manutenção autônoma de itens que são definidos como capazes de executar, esse é um dos grandes trunfos do TPM.

De igual modo, capacite os mantenedores para que atuem em causas mais nobres das máquinas e equipamentos, atuando de forma preventiva.

Aliado a essas duas grandes necessidades, incentive a todos a analisarem possibilidades de melhorias nas máquinas e equipamentos e por fim, aplicar a metodologia dos 8s, os famosos sensos de organização e disciplina.

Base de sustentação do TPM

Com certeza para o alcance desses objetivos em geral, que não são poucos, necessitamos de uma base sólida de sustentação do programa.

A começar pelo apoio irrestrito da alta direção pois sem esse suporte não é possível atingir os resultados esperados, será apenas mais um programa que não deu certo.

Uma vez esse apoio consolidado, a base sólida a seguir trata dos quatro pilares básicos do programa que darão totais condições para que todo o programa atinja seus objetivos. Estamos falando dos pilares da Manutenção Autônoma, Manutenção Planejada, Educação e Treinamento e por fim o pilar da Melhoria Específica. Sobre esses pilares falaremos em outra matéria.

Com certeza todos os pilares do programa são importantes, mas se esses quatro não se integrarem e consolidarem todos os passos necessários, em vão será a implantação do programa TPM como um todo.

Veja também “Conceitos do sistema de gestão TPM“.

Conclusão

Podemos observar nesta matéria que os objetivos do sistema de Gestão TPM têm um enfoque muito claro. O trabalho básico está no convencimento de que as pessoas têm a solução dos problemas e com um bom programa de capacitação isso é possível.

Claro que para que tudo isso aconteça, tem muitas ferramentas que serão necessárias de entendimento e implantação. Agora, se as pessoas “querem” e adotarem essa metodologia como padrão para suas atitudes, o resultado positivo será apenas uma consequência. Nas próximas publicações e como sequência, entraremos mais no detalhe da sua implantação.

Se você gostou da matéria não deixe de curtir, comentar e compartilhar com seus amigos, abraço e até a próxima!!!

Adorei essa leitura e o TPM não é SÓ para o mundo ocupacional se for levada ou absorvida na vida cotidiana será de muita valia!

Parabéns pela abordagem! Ótimo artigo.

GOSTEI MUITO DA SUA COLOCAÇÃO ….SOBRE TPM

Que bom que gostou Ozeias, grato pelo comentário.