Motores elétricos: conheça as falhas mais comuns

Motores elétricos: conheça as falhas mais comuns

Motores elétricos são conhecidos como o “coração” de qualquer planta industrial, sendo responsáveis por diversas atividades na linha de produção. Todo gestor com certeza já lidou ou pelo menos viu algum tipo de motor elétrico em funcionamento na indústria.

E sabe que problemas mecânicos ou elétricos podem desencadear falhas nesses equipamentos, comprometendo a cadeia produtiva, causando prejuízos à empresa.

As falhas de motores elétricos e seus componentes podem ser de diversas naturezas. Conhecer suas principais causas é imprescindível para evitá-las, pois isso impacta diretamente nos custos por tempo de inatividade do ativo e na disponibilidade e confiabilidade dos mesmos.

Conheça abaixo as cinco falhas mais comuns em motores elétricos e saiba o que fazer para evitar que elas aconteçam.

1. Desbalanceamento

Acontece quando há desequilíbrio entre uma parte giratória do centro de uma massa, que por algum motivo deixa de girar sobre o eixo de rotação. Isso desencadeia forças centrífugas que, transmitidas aos mancais, podem danificar alguns componentes, diminuindo a vida útil do ativo.

As causas mais comuns de desbalanceamento são: falta de pesos de balanceamento, massa irregular nos enrolamentos do motor, acúmulo de sujeira ou até mesmo variações de fabricação.

Principal prejuízo: desgaste prematuro de componentes de transmissão mecânica.

Como resolver: por meio de sistemas de monitoramento de condição é possível fazer a análise espectral de vibração, que avalia se a máquina está ou não em equilíbrio e, assim, consegue poupar custos adicionais de manutenção.

2. Desalinhamento

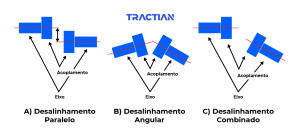

Ocorre quando uma peça de acoplamento ou o eixo de acionamento de um motor/rotor não estão alinhados com a carga.

Com isso, há transferência de esforços mecânicos, aumentando o desgaste e a carga mecânica aparente do motor. Isso pode ser observado pelo aumento da vibração do ativo, tanto na carga quanto no motor em si.

O desalinhamento é classificado em 3 tipos: angular, paralelo ou combinado. O desalinhamento angular se dá a partir de um ângulo formado entre as linhas centrais do eixo, que se cruzam entre si. Já o desalinhamento paralelo é observado quando as linhas de centro se apresentam de forma paralela. O desalinhamento combinado, por fim, apresenta tanto desvios paralelos quanto angulares, sendo o tipo mais comum entre os três.

Principais prejuízos: desgaste prematuro nos componentes de transmissão, diminuição da vida útil do ativo, redução da eficiência da máquina, aumento da energia e diminuição do potencial de produção.

Como resolver: monitorando características como temperatura e vibração do ativo, por meio de sistemas de manutenção preditiva.

Um dos exemplos é o sistema de monitoramento online da TRACTIAN, que utiliza sensores capazes de detectar anomalias no comportamento do ativo, emitindo alertas que facilitam a identificação de potenciais problemas.

3. Sobrecarga em motores elétricos

Também conhecida como overload, ocorre quando um motor opera além do seu torque nominal. Em outras palavras, a corrente elétrica para que o motor possa operar fica acima do normal, causando superaquecimento.

Um dos sinais de sobrecarga é o consumo excessivo de corrente elétrica, calor excessivo e torque insuficiente.

Principais prejuízos: diminuição da vida útil do ativo, desgaste do motor e de seus componentes e parada inesperada na operação do equipamento.

Como resolver: monitorando constantemente a temperatura do ativo, por meio de inspeções em linhas de transmissão, infravermelho e sensores de temperatura.

Exemplo de ativo com temperatura superior ao limite. Insight captado pela plataforma TRACTIAN.

4. Desgastes do rolamento

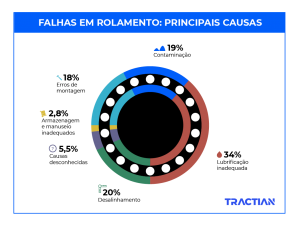

As falhas em rolamentos podem ocorrer por inúmeros motivos, e são classificadas em pré-operacionais e operacionais.

No caso das falhas pré-operacionais, podemos elencar os danos que ocorrem antes ou durante a instalação de um rolamento, como: desalinhamento estático, manuseio, armazenagem, tensão excessiva por passagem de corrente elétrica no rolamento, ajustes imprecisos de eixos e caixa de mancal, entre outros.

As falhas operacionais, por sua vez, dizem respeito à lubrificação ou vedação ineficientes, fadiga do material, desalinhamento operacional e fuga de corrente elétrica.

Principais prejuízos: efeito cascata de problemas que aceleram as falhas nos motores e, consequentemente, sua paralisação.

Como resolver: por meio da análise de vibração do ativo, que dará à equipe de manutenção o diagnóstico das causas iniciais do problema, evitando que esse tipo de imprevisto volte a acontecer.

5. Distorção de harmônicas

Componentes de alta frequência de sinais elétricos, as harmônicas são qualquer fonte adicional indesejada que fornece energia aos rolamentos de um motor.

Uma vez que essa energia adicional circula nos rolamentos, ocorre uma perda de energia interna, gerando calor e causando problemas com a capacidade de isolamento dos rolamentos.

Principais prejuízos: perda gradual de eficiência do motor, aumento da temperatura do ativo e custos adicionais com manutenção.

Como resolver: fazendo a medição e monitoramento dos níveis de corrente elétrica e temperatura dos transformadores. Com um analisador de qualidade e energia é possível avaliar se os índices estão ou não acima do normal.

Evitando falhas em motores elétricos

Agora que você já conhece as principais falhas que afetam os motores elétricos, é evidente que além de inspeções regulares e de uma equipe bem treinada, outras medidas podem ser adotadas para evitar paradas inesperadas e eventuais prejuízos dentro de uma planta industrial.

O sistema de monitoramento online combinado a manutenção preditiva, como o da TRACTIAN, foi desenvolvido para facilitar a rotina dos gestores de manutenção.

Por meio dele, é possível acompanhar informações em tempo real sobre as atuais condições do ativo, como por exemplo: vibração, velocidade RMS e temperatura.

Com a geração de insights e alertas automáticos, é possível automatizar as ordens de serviço e monitorar todos os ativos de um único lugar, otimizando o planejamento da rotina de manutenção e evitando as indesejadas quebras inesperadas.

Soluções como a TRACTIAN registram as principais informações emitidas por seus ativos, e calcula automaticamente a confiabilidade e o MTBF de cada máquina, entregando ao gestor dados confiáveis sobre o desempenho da operação, garantindo que tudo esteja sob controle.

Entre em contato com um dos especialistas da TRACTIAN e saiba mais sobre essa ferramenta preditiva.

Escrito por: TRACTIAN – Monitoramento online