Lubrificação industrial: tipos de lubrificantes e métodos

Lubrificação industrial: tipos de lubrificantes e métodos

Para que um sistema funcione corretamente é fundamental ter uma boa lubrificação. Isso porque em todo tipo de maquinário, engrenagens, motores, peças e componentes estão interligados. Não é incomum que empresas tenham gastos inesperados com manutenções corretivas de urgência devido a lubrificação inadequada.

Isso porque geralmente, não é dada a devida importância a essa técnica, considerada essencial para manter um funcionamento perfeito do maquinário.

Neste artigo você vai entender a importância, os diferentes tipos de lubrificantes e suas classificações na indústria.

O que é lubrificação?

A lubrificação é responsável por manter a integridade, reduzir choques e aumentar a vida útil dos ativos. Além disso, quando corretamente aplicada, minimiza danos causados por altas temperaturas, corrosão e atritos.

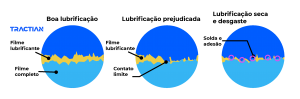

Ela reduz atrito e desgaste entre peças de um ativo, formando uma película protetora, que proporciona um deslizamento fácil entre os componentes. Isso evita não só o aumento da temperatura e corrosão, como diminui o desgaste das peças e garante a segurança e a durabilidade da cadeia produtiva.

Lubrificantes industriais: que tipos existem e como são classificados?

Lubrificantes industriais são classificados de acordo com o seu estado físico. Uma viscosidade adequada é o que mantém uma boa lubrificação. Por exemplo, se o lubrificante for líquido, chegará mais rápido ao local, mas não ficará lá por muito tempo. Quanto mais grosso, mais difícil de escorrer, deixando as peças mais lubrificadas.

Ou seja, existem lubrificantes líquidos, pastosos, sólidos ou gasosos. Então, qual é a diferença entre eles?

Lubrificantes líquidos

Sua composição é feita por óleo básico e aditivo, usados em componentes que demandam alta velocidade e carga. Contudo, este tipo de lubrificante apresenta baixa viscosidade e, portanto, baixa perda de atrito.

São divididos em três subcategorias: orgânico, tem como base principal gorduras vegetais e animais, enquanto o óleo mineral é extraído do petróleo. Já os com base sintética são desenvolvidos em laboratório. Por isso, este último tem um custo mais elevado.

Lubrificantes pastosos

São mais espessos e utilizados como “meio termo” entre líquido e sólido. Por conterem espessantes em sua fórmula, são usados em componentes em que lubrificantes oleosos não conseguem parar no local necessário, criando uma boa película de lubrificação.

Lubrificantes sólidos

Seu uso ocorre em condições extremas, geralmente inseridos entre componentes das peças que trabalham em mais atrito. Resistem a altas temperaturas (500ºC ou mais) e aparecem com bem menos frequência do que os outros citados.

Os mais usados são: Grafite, Óxido de zinco (Zn 02), Talco, Mica, Bissulfeto de Molibdênio (MoS₂).

Gasosos

O menos comum de ser encontrado é o lubrificante gasoso, que é aplicado em casos especiais, quando não é possível usar outros lubrificantes.

Os gases normalmente utilizados são: Nitrogênio e Hélio. Além de promoverem baixo atrito devido à viscosidade, podem ser usados em amplas faixas de temperatura. No entanto, têm baixa capacidade de carga e necessitam de componentes com bom acabamento.

Lubrificação em sistemas de transmissão

Sistemas de transmissão são responsáveis por transmitir potência, torque e rotação entre componentes dos maquinários industriais, garantindo seu funcionamento total. Os perigos do desalinhamento de eixos

Rolamentos

Podem ser lubrificados com graxa ou óleo. O primeiro melhora a vedação, já que sua viscosidade é mais densa e não tem possibilidade de escorrer.

Quando feita de forma correta, a lubrificação evita o contato metálico direto entre os corpos rolantes, pistas e gaiolas do rolamento, prevenindo o desgaste e protegendo superfícies contra a corrosão.

Mancais

Os mancais de deslizamento, em consequência do atrito entre o eixo e a bucha, precisam de maior lubrificação em óleo. Já no mancal de rolamento, é usada uma menor quantidade de lubrificante. Elas podem ser feitas a óleo e graxa. Com o óleo, o nível deve sempre ser monitorado, já que quando estiver baixo precisa ser complementado.

Correntes

É essencial que o lubrificante entre em todas as partes, já que possui pontos de difícil acesso e por isso deve ser feita com as ferramentas adequadas. Existem quatro métodos para a corrente: manual, gotejamento, disco e fluxo.

No manual, o óleo deve ser aplicado com uma escova/pincel a cada oito horas de operação, isso permite melhor penetração nas juntas da corrente. No gotejamento, as gotas são direcionadas entre as bordas da placa em um período determinado.

No disco, é usado banho de óleo, onde há absorção e depois, por meio de placas de flexão, transfere para a corrente.

A importância da lubrificação

Além de reduzir desgaste entre peças, uma boa lubrificação industrial também absorve calor gerado entre componentes, auxilia no controle da refrigeração dos sistemas, protege contra a corrosão, permite a remoção de partículas de sujeira conduzidas pelos lubrificantes; aumenta a vida útil das máquinas, permite que peças trabalhem por mais tempo, e, consequentemente, aumentam produção;

Você sabe o que é o ISO 9001? Saiba mais a certificação para gestão de ativos

Os principais erros surgem do da falta de uso ou aplicação incorreta de lubrificantes. Falhas na lubrificação podem resultar em consumo excessivo de óleo, desgaste das peças, formação de depósitos, mudança na pressão do óleo, dificuldade na partida de motores e a corrosão.

A falta de lubrificação causa o aumento do atrito entre as peças. Consequentemente, elas se aquecem, causando desgaste entre os componentes.

O excesso pode fazer com que a peça saia do lugar e cause danos ao maquinário. Por isso, o profissional da manutenção deve estar atento aos limites e condições impostas pelos fabricantes.

Como os ativos têm características específicas e dependem do bom funcionamento delas para trabalhar adequadamente, o uso do tipo errado de lubrificante também pode causar sérios problemas e levar à perda da garantia.

As razões mais comuns para falhas na lubrificação são:

- Erros de projeto, em que as dimensões, material ou outro atributo dos componentes ou do equipamento como um todo não correspondem às necessidades do serviço.

- Erros de fabricação, ou seja, falhas no formato de componentes ou na montagem, o que pode resultar em folgas excessivas, trincas, concentração de tensão, etc.

- Instalação imprópria, desalinhamento, fundação, vibração excessiva, etc.

- Manutenção imprópria, com o uso de materiais impróprios como lubrificante. Isso pode causar a ruptura do filme de lubrificação ou até sua decomposição. A aplicação em escassez ou excesso também podem levar a uma falta de controle de vibração.

- Operação imprópria, em que podem ocorrer choques, ruptura de componentes ou sobrecargas no equipamento.

Os problemas relacionados à lubrificação são extremamente comuns no dia a dia da manutenção. Mais da metade das falhas de rolamentos, por exemplo, estão relacionadas com a lubrificação, segundo Koyo Seiko, autor do livro “Rolling Bearings: Failures, Causes and Countermeasures”.

Saiba como identificar falhas nos rolamentos

Como evitar falhas de lubrificação

Para evitar falhas, é necessário adotar um plano de manutenção, com vistorias e manutenções programadas. Só assim é possível criar uma rotina eficaz e livre de surpresas, como o desgaste de maquinário importante ou o superaquecimento de motores.

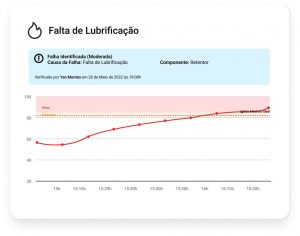

Tecnologias mais recentes, como os sensores IoT (Internet das Coisas), são uma alternativa que une o monitoramento constante com a facilidade do acesso online aos dados essenciais da planta. O Smart Trac, da TRACTIAN, é um ótimo exemplo.

A tecnologia analisa dados de vibração, temperatura e horímetro em tempo real, fornecendo também insights preditivos e automáticos. Além disso, também envia alertas e te ajuda a antecipar inúmeros tipos de falhas – dentre elas, os problemas relacionados à lubrificação.

Através da análise de vibração e acompanhamento dos ruídos gerados pelo ativo, o sensor identifica prontamente e com clareza problemas na lubrificação. Na plataforma TracOS, o CMMS, associado ao sensor, o gestor recebe um alerta para solucionar o problema e pode gerar ordens de serviço automatizadas e periódicas.

Assim que uma manutenção é realizada, os valores padrões já voltam ao normal e, com o problema corrigido, o ativo sai de forma automática do estado de alerta.

Quer saber como antecipar falhas de lubrificação e tornar sua rotina de manutenção mais assertiva? Entre em contato com um especialista da TRACTIAN e agende uma demonstração gratuita.

Escrito por TRACTIAN: Monitoramento online