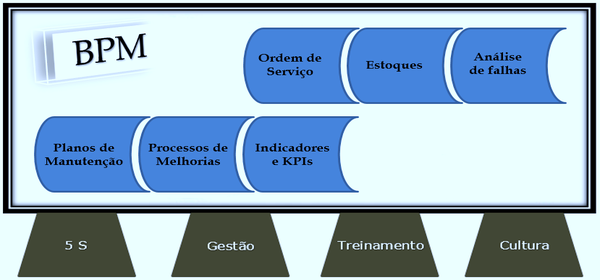

Infraestrutura para BPM

Infraestrutura para Boas Práticas de Manutenção

Infraestrutura é o tema nesta edição, vamos elencar as etapas de consolidação das boas práticas de Manutenção, baseado em itens importantes para seu funcionamento.

São itens de infraestrutura que de fato vão fazer a manutenção acontecer, gerar resultados a partir de uma base já estruturada e de conhecimento de todos da equipe. A meu ver, as etapas são as seguintes:

-

Sistema de SM e/ou OS

A solicitação de Manutenção (SM) é um documento eletrônico ou físico que tem a função de emitir comunicações internas em uma empresa a respeito de um trabalho que precisa ser executado.

Trata-se de um instrumento pelo qual se determina por meio de um fluxograma e procedimentos, a forma para a execução de serviços de qualquer natureza, principalmente os de corretiva.

Nas empresas que se utilizam em sua infraestrutura um software de manutenção, essa solicitação (SM) se transforma em ordem de serviço (OS) para depois serem direcionadas para a equipe ou determinada pessoas para executar a atividade.

Esse tipo de orientação documentada via SM e/ou OS, sobre os trabalhos da Manutenção, são necessários. Isso é importante porque você padroniza as atividades de toda a equipe e todo mundo fica ciente de como, quando e o que deve ser feito, isso é gestão.

Além do mais, todas essas informações formam um banco de dados com os históricos da Manutenção. Importante na tomada de decisões sobre estratégias de intervenções, investimentos entre outras decisões.

-

Gestão de sobressalentes / estoques

Sabemos que os estoques de manutenção já são complicados por natureza, difícil estabelecer itens e quantidades de modo a não “inchar” o almoxarifado. Por isso dentre as melhores práticas, está a gestão assertiva do estoque de manutenção. Algumas características que merecem muita atenção por parte da gestão são:

- O que cadastrar no estoque;

- Qual a quantidade ideal;

- Estoque de segurança;

- Controle de entradas e saídas;

- Sistema de reposição;

- Qualidade dos itens adquiridos, entre outros.

A partir de uma boa prática de gestão de sobressalentes, é que a manutenção vai poder executar suas atividades sem aqueles famosos imprevistos de precisar e não encontrar um item de estoque.

-

Análise de falhas

A análise da causa raiz de uma quebra/falha nem sempre tem o grau de importância que merece. Na correria, desculpa da (falta) gestão, muitos problemas acabam por se arrastarem e provocar inúmeras intervenções. Isso simplesmente por não considerarem fazer uma investigação de certas quebras/falhas.

É comum a gente ouvir e de fato é verdadeiro, que a maior parte do esforço da equipe de manutenção concentra-se equivocadamente em trabalhar de forma reativa. Ou seja, quebrou a gente conserta e vida que segue, são normalmente problemas que se tornam repetitivos ou crônicos.

Por isso é necessário criar parâmetros como um “gatilho” para disparar a necessidade de uma intervenção da equipe realizando uma análise de falhas.

-

Planos de manutenção

Criar planos de manutenção para máquinas e equipamentos de modo a contemplar sua periodicidade conforme sua criticidade. Não se pode trabalhar somente de forma reativa, isso não gera resultados e com certeza a tendência é de piora de rendimento dos ativos com o passar do tempo.

Estabelecer um plano de manutenção preventiva e também de preditiva são, no mínimo essenciais. Paralelo a isso, podemos e devemos também inserir um plano de inspeções periódicas, são coisas básicas e que precisam ser implantadas.

Outro item de fundamental importância são os planos de lubrificação, e lubrificar corretamente significa planejar e programar a lubrificação. E para conseguir uma lubrificação eficiente é preciso saber o tipo e a quantidade do lubrificante e quando e onde usá-lo. A coordenação e controle desses fatores citados é o que chamamos de planejamento da lubrificação.

-

Processos de melhorias

Uma das melhores práticas de manutenção sem dúvida é utilizar do conhecimento e habilidades da equipe para promover melhorias. No dia a dia é comum os técnicos de manutenção se depararem com problemas que uma solução de melhoria fica evidente.

E porque não incentivar a equipe promovendo programas de melhorias com algum tipo de incentivo, seria ótimo vocês não acham? A melhoria de processos e sistemas é uma forma de ativar o senso crítico das pessoas e propor alterações e mudanças. São um meio de usar as habilidades, conhecimentos e porque não, a criatividade de uma mão de obra disponível.

-

Indicadores e KPIs

Nada como ter onde olhar e ver se os seus esforços estão dando resultados, para isso é que temos os indicadores e KPIs. E na manutenção temos alguns indicadores e KPIs (são diferentes), para fazer o acompanhamento das atividades da equipe.

São baseados nessa gestão desses indicadores que se pode tomar ações imediatas para corrigir eventuais discrepâncias. São duas ramificações que podemos definir para indicadores, os para gestão à vista, na área de oficina por exemplo para visualização de todos e outro para o gestor da área.

Essas etapas em geral de infraestrutura, nada mais são como partes integrantes do que chamamos hoje do CMMS – Computerized Maintenance Management System, ou Sistema Informatizado da Gestão da Manutenção, o conhecido software de Manutenção.

Conclusão

Para que essas etapas funcionem corretamente é imprescindível a implantação da área de PPCM – Planejamento, Programação e Controle da Manutenção.

Também poderíamos elencar outros métodos como complemento para essas boas práticas, mas temos que fazer a base funcionar, depois vamos incrementando a gestão.

Nós do Manutenção em foco podemos implantar ou melhorar o desempenho dessa área do PPCM com treinamentos específicos ou uma consultoria para entender as dificuldades da manutenção. Veja no link abaixo o que podemos oferecer e entre em contato, podemos fazer uma visita sem compromisso.