Gestão TPM – Total Productive Maintenance

Conceitos do sistema de Gestão TPM – Total Productive Maintenance

Estaremos a partir desta matéria, levando a você meu caro leitor uma série de postagens falando sobre o TPM. Tenho plena convicção que, trata-se do melhor sistema de Gestão que temos visto nos últimos tempos, minha opinião, é claro. Hoje estaremos iniciando essa série falando sobre os conceitos do sistema TPM, algumas características e as razões do seu grande crescimento no passar dos anos.

O que é o TPM (Total Productive Maintenance)

A metodologia TPM representa uma forma de revolução, pois conclama a integração total do Homem x Máquina x Empresa, onde o trabalho de manutenção dos meios de produção passa a constituir a preocupação e a ação de todos os colaboradores da empresa. Assim como TQC – Total Quality Control, TPM também buscou as siglas iniciais do inglês – Total Productive Maintenance. Objetiva promover a integração da manutenção do sistema produtivo, de forma total, tanto nos aspectos administrativos como operacionais.

Significa montar uma estrutura onde haja a participação de todos os escalões, desde os da alta direção até os operacionais de todos os departamentos, ou seja, com envolvimento de todos.

Trata-se da efetivação de um “Equipment Management”, isto é, a administração das máquinas por toda a organização.

O que se espera do TPM

O TPM melhora de forma drástica os resultados das empresas e estimula a criação de postos de trabalho seguros, agradáveis e produtivos, otimiza as relações entre as pessoas e as máquinas e equipamentos onde trabalham. Recentemente, muitas indústrias de processo do Japão se beneficiaram do TPM, e ainda mais recentemente, divisões de corporações americanas como Dupont, Exxon e Kodak estão aplicando TPM em seus processos. Para serem eficazes, as plantas de processos devem operar de forma contínua durante longos períodos. Os acidentes e quebras, incluindo os que envolvem apenas uma instalação, podem parar uma planta por completo e pôr em risco toda uma estratégia do negócio pois as perdas financeiras podem ser devastadoras. As indústrias de processo necessitam de um sistema de gerenciamento de máquinas e equipamentos com fortes características que colaborem para isso, como o TPM que pode garantir a segurança e uma operação estável a melhores custos.

Sem dúvida podemos entender que o TPM se aplica por todos os setores de uma empresa, com foco nas áreas essenciais do programa que são as áreas produtivas e a manutenção.

Para refletir esta tendência, o JIPM introduziu em 1989 uma nova definição da TPM com os seguintes componentes estratégicos:

1 – Criar uma organização corporativa que maximize a eficiência dos sistemas de produção.

2 – Gerenciar a planta como uma organização que evite todo tipo de perda (assegurando o zero acidente, zero defeito e zero quebra) durante toda vida do sistema de produção.

3 – Envolver todos os departamentos na implantação do TPM, incluindo desenvolvimento, vendas e administrativos.

4 – Envolver todos funcionários, desde a alta administração até os operacionais em um mesmo projeto.

5 – Orientar enfaticamente as ações para “zero perdas” com base nas atividades de pequenos grupos.

Características do TPM

Constitui a “manutenção conduzida com a participação de todos”. A palavra “TODOS” parece induzir nos elementos da alta e média direção um sentimento de que se trata de um trabalho a ser conduzido pelos operadores de forma voluntária, ou seja, algo que não lhes diz respeito. É um engano associado a um erro de postura.

Como as atividades do TPM foram contempladas primeiramente nas áreas ao redor da produção, o TPM se definiu originalmente em 1971 pelo Japan Institute of Plant Maintenance (JIPM) incluindo as cinco estratégias seguintes:

1 – A busca da maximização do rendimento operacional das máquinas e equipamentos;

2 – Sistema de manutenção preventiva que engloba todo o ciclo de vida útil da máquina e do equipamento;

3 – Um sistema onde participam todos os departamentos / áreas de apoio a Produção e a Manutenção;

4 – Um sistema que congrega a participação de todos, desde os da alta direção até os operacionais;

5 – Movimento motivacional na forma de trabalho em grupo, através da condução de atividades voluntárias de grupos autônomos.

A letra “T”, que deriva do Total, apresenta três significados:

1º Rendimento TOTAL das máquinas, proveniente da maximização do rendimento operacional global (OEE);

2º Sistema TOTAL, proveniente do enfoque global do envolvimento da engenharia, produção e manutenção;

3º Participação de TODOS.

Há três razões principais porque o TPM se difundiu tão rapidamente na indústria japonesa e agora está ocorrendo o mesmo em todo mundo:

Primeira razão: Garantia de grandes resultados

Resultados tangíveis significativos: As empresas que implantam TPM invariavelmente buscam resultados importantes, particularmente na redução de quebras dos equipamentos, na redução dos tempos ociosos e pequenas paradas, na redução de defeitos e reclamações de qualidade, na elevação da produtividade, redução de custos com pessoal, inventários e acidentes, e no aumento na participação dos funcionários.

Segunda razão: Transforma visivelmente o ambiente de trabalho

Transformação do ambiente da fábrica: Através do TPM, uma fábrica suja, com pontos de oxidação, espalhamento de óleo e graxa, com vazamentos de lubrificantes e pó, pode transformar-se em um ambiente de trabalho agradável e seguro. Os clientes e outros visitantes ficam muito impressionados por essas mudanças, e aumenta sua confiança nos produtos e na qualidade de gerenciamento da fábrica.

Terceira razão: Eleva o nível de conhecimento e capacitação dos operadores em geral e dos mantenedores

Transformação dos trabalhadores da fábrica: Conforme as atividades de TPM começam a gerar resultados concretos (melhorando o ambiente de trabalho, minimizando as quebras, melhorando a qualidade, reduzindo os tempos de troca de formato, etc.) os funcionários se motivam, aumenta sua integração no trabalho, e proliferam as sugestões de melhoria.

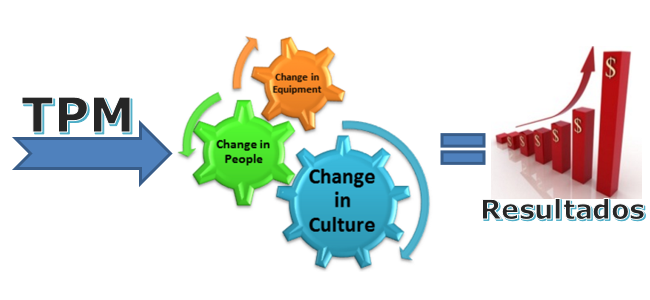

TPM, um conceito de mudanças

As pessoas começam a pensar no TPM como parte necessária do seu trabalho rotineiro. O TPM ajuda os operadores a conhecer seu equipamento e a ampla gama de tarefas de manutenção que podem praticar. Oferece a oportunidade de fazer novas descobertas, adquirir conhecimentos e desfrutar de novas experiências. Reforça a motivação, gera interesse e preocupação pelo seu posto de trabalho, e alimenta o desejo de manter o equipamento em condições ótimas.

O TPM enfatiza a manutenção proativa e preventiva para maximizar a eficiência operacional de máquinas e equipamentos. Evidencia a distinção entre os papéis da área de produção e manutenção, colocando uma forte ênfase em capacitar os operadores para ajudar a manter máquinas e equipamentos.

A implementação de um programa de TPM cria uma responsabilidade partilhada para os equipamentos que encoraja uma maior participação dos trabalhadores de chão de fábrica. No ambiente certo isso pode ser muito eficaz na melhoria da produtividade (aumentando disponibilidade, reduzindo set-up e eliminação de defeitos).

Fonte bibliográfica: Literatura JIPM e IMC Internacional

Conclusão

Na próxima publicação sobre o sistema de Gestão TPM traremos algo sobre a sua história e muito mais. Você que se identifica com esse sistema aguarde que teremos muitas matérias sobre o tema. Até a próxima e não deixe de curtir e compartilhar, caso tenha gostado.