Gestão TPM e sua trajetória

Gestão TPM e sua trajetória

Gestão TPM – Nos campos de manutenção das máquinas e equipamentos, os Estados Unidos foram os pioneiros na adoção da Manutenção Preventiva (MP), que gradativamente evoluiu para Manutenção do Sistema de Produção (MSP), incorporado a Prevenção da Manutenção (PM), além dos tópicos oriundos da engenharia de confiabilidade.

O Japão assimilou todos estes conhecimentos, que se cristalizaram como TPM – Total Productive Maintenance, ou seja, a manutenção da produção com participação de todos. A manutenção preventiva, que nasceu nos Estados Unidos, evoluiu para o TPM no Japão.

Os primeiros contatos das empresas japonesas com estas técnicas americanas ocorreram no início da década de 50, com apresentação e adoção da manutenção preventiva, que na década seguinte evoluiu para o sistema de manutenção da produção e que, na década de 70, se cristalizou na forma japonesa, ou seja, no TPM.

Anteriormente o Japão também se preocupava unicamente com a manutenção corretiva das quebras, ou melhor, com BM (Breakdown Maintenance).

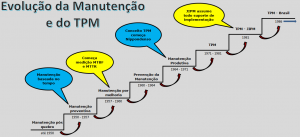

A evolução do sistema de manutenção no Japão se processou em quatro estágios bem distintos:

Estágio 1 – Manutenção Corretiva (BM)

Estágio 2 – Manutenção Preventiva (MP)

Estágio 3 – Manutenção do Sistema Produtivo (MSP)

Estágio 4 – TPM

Gestão TPM engloba, também, as técnicas preconizadas pela Manutenção Preditiva, ou seja, o uso de ferramentas que possibilitem o diagnóstico preliminar das maquinas e equipamentos.

Enquanto as indústrias de processo avançavam em manutenção preventiva e produtiva, as indústrias de manufatura e montagem investiam em novos equipamentos esforçando-se em usar menos mão-de-obra. Os equipamentos utilizados por estas indústrias foram se automatizando e sofisticando cada vez mais, e o Japão se torna um líder mundial no uso de robôs industriais.

Esta tendência para automatização, combinada com a produção “just-in-time”, estimulou o interesse em melhorar a gestão da manutenção nas indústrias de manufatura e montagem. Isto deu origem a um enfoque exclusivamente japonês denominado manutenção produtiva total (TPM), uma forma de manutenção produtiva que envolve todos os funcionários.

A origem do TPM

O TPM teve seu início na Nippondenso Co., Ltd., uma conhecida fabricante de peças automotivas. Esta empresa introduziu a manutenção produtiva em 1961.

Ao lidar com o substancial progresso da automação, a empresa alcançou o sucesso em 1969 defendendo “a Manutenção Produtiva com a participação de Todos” (Total member-participation PM – abreviado como TPM).

A empresa recebeu um prêmio por excelência em PM (Productive Maintenance – Manutenção Produtiva) no ano fiscal de 1971. Na análise e recomendação do Prêmio PM, que já existia desde 1964, o TPM da Nippondenso foi entusiasticamente elogiado por todos os membros do júri pela sua excelente performance.

No desenvolvimento do TPM da Nippondenso, o Japan Institute of Plant Engineers (JIPE), reconhecidamente o precursor do atual Japan Institute of Plant Maintenance (JIPM), providenciou todo o suporte.

Reconhecendo o valor do TPM para a próxima era de automatização e seu respeito pelo papel das pessoas, o JIPE e o JIPM não pouparam esforços em divulgar e promover o TPM desde então.

Evolução do sistema de Gestão TPM

O TPM surgiu e se desenvolveu inicialmente na indústria automotiva e rapidamente passo a formar parte da cultura corporativa de empresas como Toyota, Nissan e Mazda, e de suas administradoras e filiais. Inicialmente, as atividades da Gestão TPM se limitaram aos departamentos diretamente relacionados com os equipamentos.

Atualmente os departamentos administrativos e de apoio à produção, aplicam também para melhorar a eficácia de suas próprias atividades. Estão aplicando também os métodos de melhoria da Gestão TPM nos departamentos de desenvolvimento e vendas.

Vejam na figura abaixo a evolução no tempo do sistema de Gestão TPM em relação a Manutenção:

O TPM teve origem no Japão, na empresa Nippondenso Co. no início da década de 60, com o objetivo de viabilizar o modelo “Just in time” do Sistema Toyota de Produção, através da melhoria da confiabilidade dos equipamentos.

Em 1969, o programa recebeu o nome de “Total member participation Preventive Maintenance” (Manutenção Preventiva com a participação de Todos), que foi abreviado como TPM.

Durante a implementação do TPM, a Nippindenso Co. recebeu suporte do JIPE (Japan Institute of Plant Engineers), instituto que em 1981 deu origem ao JIPM (Japan Institute of Plant Maintenance) que desde então, vem desenvolvendo e dando suporte à implementação do TPM.

Como pode ser alcançado?

A Manutenção Produtiva Total – Gestão TPM, é um programa com um novo conceito para máquinas e equipamentos, visando o aumento da produção, e ao mesmo tempo a satisfação dos colaboradores no trabalho.

O conceito de TPM foi introduzido a partir do momento em que a manutenção preventiva foi enfatizada.

Antes disso, as empresas funcionavam com o sistema de manutenção corretiva, o que acarretava em desperdícios, perda de tempo e de esforços humanos, além de prejuízos financeiros.

O tempo de parada para manutenção é agendado como parte da rotina de fabricação, assim há uma diminuição de manutenções de emergência e não agendadas.

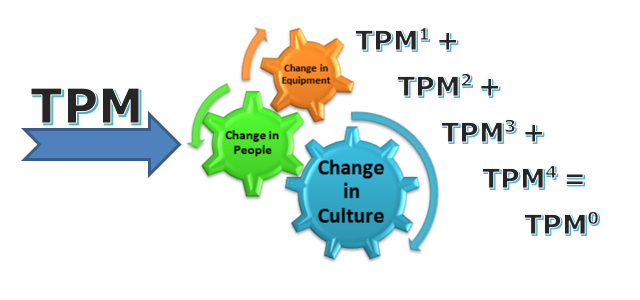

O TPM0 – Total Productive Management (Gerência Produtiva Total), somente será alcançado quando a seguinte condição for verdadeira:

TPM0 = TPM ¹ + TPM² + TPM³ + TPM4

Onde:

TPM¹ – Total Productive Maintenance (Manutenção Produtiva Total) – 1970:

A preocupação maior é com a relação entre a manutenção e a operação, buscando a melhoria da disponibilidade do equipamento e a sua confiabilidade.

TPM² – Total Productive Manufacturing (Fabricação Produtiva Total) – 1989:

A melhoria dos resultados da manutenção foi sendo limitada pela interface com os demais setores da produção, gerando a necessidade de evolução da abrangência dos princípios básicos do TPM aos demais setores da produção.

TPM³ – Total Productive Management (Gestão Produtiva Total) – 2000:

O TPM passa a englobar todos os setores da empresa, estabelecendo um sistema de gestão totalmente integrado, focando o atendimento às diretrizes do negócio, contribuindo com todos os setores, além da manutenção e produção.

TPM4 – Total Personnel Motivation (Motivação Total do Pessoal) – atual:

Quando os empregados terão: conhecimento, aptidões, ferramentas, o desejo e a vontade de influenciar a lucratividade global do processo. Todos os empregados são “gerentes” dos seus próprios serviços e recebem autorização para melhorar quaisquer conexões que façam parte do seu trabalho.

Conclusão

O modelo de Gestão com a metodologia TPM vem evoluindo em seus conceitos de forma a se tornar na minha opinião, como um dos melhores sistemas de Gestão que uma empresa pode adotar.

Um sistema que aborda todas as necessidades de todas as áreas da empresa com foco na conscientização das pessoas de que mudar é possível e traz resultados. Daremos sequência a esse tema com outros assuntos, conceitos e características principais da metodologia TPM.

Fonte bibliográfica: Literatura JIPM e IMC Internacional

Execelente artigo. Parabéns pelo trabalho!!!!!!!!

Obrigado Wellington, que bom que gostou.

Muito bom, vai me ajudar bastante.

Parabéns, excelente artigo!