Curva da banheira e a taxa falhas

Curva da banheira e a taxa falhas

Curva da banheira – A confiabilidade mede a capacidade de um sistema, produto ou serviço de operar conforme o esperado durante determinado intervalo de tempo.

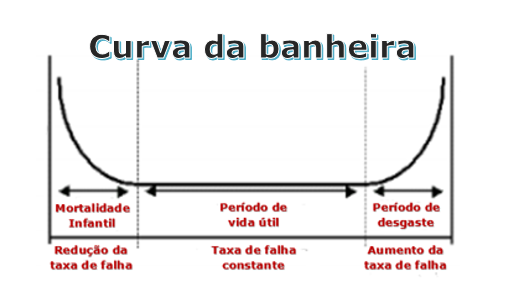

Na maioria dos casos, as falhas acontecem em função do tempo, onde a probabilidade da sua ocorrência vai diferir entre as etapas do ciclo de vida, seja de máquinas e equipamentos ou de uma operação. A curva que demonstra essa probabilidade de falhas ao decorrer do tempo é conhecida como curva da banheira.

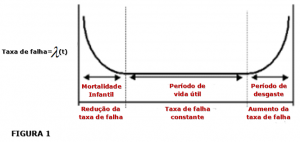

A falha, para a maioria das partes de uma operação, é uma função do tempo. Muitos casos, traçando a taxa de falhas contra uma escala de tempo contínua, os resultados constituem a chamada curva de banheira (ver Figura 1).

A partir da sua forma, a curva pode ser dividida em três zonas ou períodos distintos com bastante facilidade. Estas zonas diferem entre si na taxa de falhas e no padrão de causalidade, como segue: mortalidade infantil, vida útil e desgaste.

No entanto, algumas pesquisas recentes revelam que a teoria da “Curva banheira” não é tão convincente em algumas situações.

É necessário identificar e discutir criticamente os métodos práticos para quantificar e eliminar a falha em cada parte da “curva da banheira”, apreciando a maneira como a taxa de falha se comportara no tempo.

Além disso, deve-se mostrar como combinar estes métodos em um plano coerente de programa de qualidade e confiabilidade para reduzir a taxa de falha inicial, prolongar a vida útil, limitar a taxa de falha aleatória e tomar as medidas necessárias antes do período de desgaste.

A Teoria Típica da Curva de Banheira

A teoria típica da “curva da banheira” foi amplamente aceita como uma ferramenta de engenharia. A forma da banheira é característica da curva de taxa de falha de muitos produtos e componentes.

A curva de banheira clássica contra o tempo tem três períodos diferentes:

- Taxa de falha decrescente para mortalidade infantil;

- Taxa de falha constante para vida útil;

- E taxa de falha crescente (sem limite) para desgaste.

Ebeling (1997) expressa esta noção de curva de banheira como um composto de várias distribuições de falhas e a formula como “uma função de taxas de falhas lineares e constantes por partes”.

Outro argumento diz que este modo típico é adequado apenas para componentes complexos mantidos, o que mostra uma taxa de falha constante adicional para falha verdadeiramente aleatória, enquanto que para componentes simples não mantidos não existe uma taxa de falha constante adicional.

Portanto, há uma necessidade de ter uma revisão crítica sobre os três períodos da curva banheira.

O período de mortalidade infantil da curva da banheira

1- Identificar e quantificar falhas na mortalidade infantil

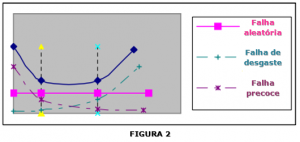

A partir da Figura 2, pode-se ver que o período inicial de “mortalidade infantil” da curva da banheira é caracterizado por alta taxa de falha e os itens tornam-se menos propensos a falhar à medida que o seu tempo de sobrevivência aumenta.

Por outro lado, embora o período inicial de falha seja geralmente curto, há algumas exceções. “Este período normalmente varia de alguns minutos a várias centenas de horas”. Assim, para fornecer aos clientes boa confiabilidade do produto, é necessário reduzir a taxa de falha inicial.

Geralmente diferentes pessoas têm pequenas diferenças na expressão das causas de falhas iniciais. Pode-se sugerir que o controle de qualidade deficiente é um dos principais causadores de falhas precoces.

Um material inferior é reconhecido pelo “Guia de Confiabilidade da Associação Japonesa de Padrões” como uma das principais razões para falhas no período de mortalidade infantil.

Segundo especialistas, a maioria das falhas durante o período de mortalidade infantil são resultados de causas identificáveis, tais como falhas no projeto, na manufatura, no uso ou de má aplicação.

Isso reflete a filosofia de qualidade de Juran, que se baseia na presunção de que o uso do produto pode ser totalmente compreendido.

Essa é uma contradição importante com o pensamento de qualidade de Deming, que acredita que a informação às vezes não é apenas desconhecida, mas intrinsecamente desconhecível para nós.

Embora a confiabilidade seja determinada pela qualidade do projeto, a confiabilidade alcançada é geralmente menor do que a confiabilidade intrínseca ou alcançável por causa do ambiente imprevisto durante o uso, conformidade na qualidade, manutenções inadequadas, etc.

Com base na proposta de Juran (1988), o processo de quantificação da confiabilidade envolve quatro fases: estabelecimento de objetivo, rateio, previsão e análise.

1ª fase: Estabelecer os requisitos aqui implica determinar uma falha antes da saída da população do produto da fábrica.

Esta fase exige que os projetistas compreendam o projeto em maior profundidade para definir as condições ambientais e o desempenho bem-sucedido do produto com precisão, especialmente as preocupações dos requisitos de confiabilidade do processo com a especificação do produto.

Além disso, a redação crítica do que constitui uma falha e as exceções à definição de falha, que podem ser facilmente decisivas quanto à questão de saber se o produto satisfaz o critério. Obviamente, a definição de falha é crítica para as disposições de garantia para os clientes.

2ª fase: O rateio e orçamento

Implica a atribuição do objetivo global de confiabilidade numérica para cada parte do projeto, que constitui o produto total coletivamente. Adicionalmente, neste processo, julgamento de Engenharia com experiências anteriores devem ser combinadas.

3ª fase: Previsão da Confiabilidade

“É inerente ao estabelecimento de requisitos de confiabilidade a necessidade de estimar ou prever a confiabilidade antes da fabricação do produto “(Juran, 1988).

A previsão deve ser baseada em informações de projeto e experiência de taxas de falhas passadas. Na fase final, a previsão torna-se a medição baseada em dados de uso de campo do produto.

Através da previsão, uma avaliação quantitativa da taxa de insucesso precoce pode ser alcançada e a área potencial para melhoria da confiabilidade também pode ser identificada. Além disso, esta fase pode ser eficaz usando algum software.

No entanto, as pessoas que processam a predição devem declarar a suposição por trás de suas previsões, além de fornecer “uma boa medida quantitativa das incertezas no número” (Editoriais da transação IEEE sobre confiabilidade, 1999).

4ª fase: Análise

A fase de análise aqui significa identificar os pontos fortes e fracos para melhoria, trade-off e algumas outras ações. Algumas técnicas de análise, como FTA, FMECA, e “análise do pior caso” podem ser adotadas durante esta fase.

2 – Eliminar falhas na mortalidade infantil

Ebeling (1997) sugere quatro métodos para reduzir as falhas durante o período de mortalidade infantil: Testes de “Burn-in” ou testes de depuração, Teste de Stress Ambiental, Controle de Qualidade e Teste de Aceitação. Além disso, Juran (1988) acrescenta em testes acelerados como uma forma de identificar e eliminar falhas iniciais.

Primeiro método: Testes de *Burn-in ou de *Depuração

Devido à alta taxa de falha no período inicial, testes de “Burn-in” (para itens eletrônicos) ou depuração são amplamente aceitos como uma abordagem para detectar as falhas antes de deixar a fábrica até que a população do produto alcance uma baixa taxa de falha. Os produtos defeituosos são descartados (se não reparáveis) ou minimamente reparados (se reparáveis).

*Burn–in: É o processo pelo qual os componentes de um sistema são colocados em condições físicas que simulam situações típicas de uso ou até mais severas, isso antes de serem colocados em serviço (e muitas vezes, antes de o sistema ser completamente montado com esses componentes). Este processo de teste irá forçar certas falhas a ocorrer sob condições supervisionadas para que uma compreensão da capacidade de carga do produto possa ser estabelecida. A intenção é detectar os componentes específicos que falhariam como resultado da parte inicial da taxa de falha alta da curva da banheira da confiabilidade do componente.

Fonte: https://pt.wikipedia.org

*Depuração: É o processo de encontrar e reduzir ou eliminar defeitos.

No entanto, se argumenta que os critérios de decisão tradicionais usados para testar componentes são simples e arbitrários. Esses tipos de modelos não podem refletir suficientemente o mundo real.

Além disso, também se adverte alguns riscos de testes, como o uso pretendido difere do uso real, modelo de construção não é suficientemente flexível para a produção subsequente, o pequeno número de modelos de construção não é adequado para a produção em massa e avaliação subjetiva dos resultados do teste devido às pressões para liberar um projeto para os produtos. Assim, os estudos mais profundos das condições reais de uso e conhecimento de engenharia devem ser envolvidos na concepção ou projeto.

Outro grande problema associado com testes (burn-in) é decidir exatamente quanto tempo e em que nível de montagem os componentes devem ser testados, trocando adequadamente a necessidade de confiabilidade e o custo total.

O teste insuficiente pode resultar em altas taxas de falha inicial, o que pode aumentar os custos de reparo de campo alto. Por outro lado, com o teste excessivo, a taxa de falha reduzida pode causar aumento de custos e custos recorrentes.

No entanto, em algumas situações, testes de “Burn-in” ou depuração pode não ser necessária em tudo, tais como para alguns componentes baratos, onde o reparo é simples e as consequências de falhas são triviais. Mas testes de depuração ou testes de burn-in serão pagos eventualmente, direta ou indiretamente pelos clientes.

O cliente trocará os custos de testes contra os custos de recebimento de produtos não confiáveis. Portanto, existem duas maneiras de equilibrar esse problema:

- minimizar o custo do cliente;

- maximizar os benefícios do teste.

Especialistas consideraram que a otimização da depuração ou do tempo de teste poderia minimizar o custo de propriedade. Alguns estudos também apoiam essa opinião, onde determina o tempo de teste ideal minimizando o custo do sistema, por exemplo para reduzir as substituições de campo precoces e dispendiosas.

Existe um reconhecimento que os problemas de minimizar o custo do ciclo de vida e determina o tempo ideal de testes para maximizar a “vida residual média” (MRL) e para realizar as otimizações de custo total.

Em relação a este ponto, acredita-se que, com o aumento do período de teste, a taxa de falha do produto que sobrevive a esses testes tende a diminuir até atingir o período de vida útil onde a taxa de falha é constante, mas essa crença popular é questionável.

Ele escolhe a “vida residual média” (MRL) como parâmetro para estudar os efeitos do teste e conclui que no período pós-teste, o tempo no qual a taxa de falha da banheira é mínima não maximiza a MRL, e a MRL na região de taxa de falha constante de uma curva de banheira também não é constante.

Uma pesquisa da solução de teste ideal é baseada na definição do custo do ciclo de vida. Eles consideram o custo do ciclo de vida como uma combinação de custo de teste e custo de falha de campo.

Diferente dos dois métodos mencionados acima, eles usam técnicas de busca exaustivas para otimizar o burn-in de módulo de espaço e assim minimizar uma parte do custo do ciclo de vida. A solução ótima é então identificada comparando o aumento dos custos associados ao teste adicional contra a economia de campo de reduções de falhas.

A filosofia básica de Deming diz que a qualidade e a produtividade podem aumentar simultaneamente ao diminuir a “variabilidade do processo”. Ele questionou que a visão tradicional do trade-off existia entre qualidade e produtividade.

Ele acha que os custos e a qualidade não devem ser trocados uns contra os outros. A redução do retrabalho, a diminuição dos atrasos, a melhor utilização dos recursos, a redução dos custos, a satisfação das pessoas no trabalho, a criação de mais postos de trabalho e, consequentemente, à melhoria da quota de mercado e da sobrevivência das empresas a longo prazo.

Segundo método: Avaliação do Estresse Ambiental

Pensamentos de Juran (1988) e Ebeling (1997):

Deve-se utilizar a “avaliação do stress ambiental” para eliminar as falhas precoces devido a falhas iniciais e defeitos de fabricação. São definidos como testes realizados em nível mais baixo do produto.

Além disso, ele também sugere combiná-lo com testes de vida para identificar pontos fracos em novos projetos. Além disso, sugere-se a implementação da “avaliação de stress ambiental” na eliminação de falhas evidentes durante o período de vida útil.

Terceiro método: Controle de qualidade

O controle de qualidade está relacionado com a identificação e controle de características do produto e do serviço e ainda para evitar a ocorrência de falhas. Por exemplo, o gráfico de controle de processo pode ser usado para detectar possíveis problemas quando um processo estava ficando fora de controle e, em seguida, tomar as ações correspondentes antes da ocorrência de falha.

Quarto método: Teste de aceitação da confiabilidade do produto

Os testes de aceitação podem ser avaliações periódicas da confiabilidade do material de produção, especialmente quando o projeto, ferramentaria, processos, peças, ou outras características têm algumas mudanças.

Ensaios acelerados

Os testes acelerados são uma forma comum de garantir dados de teste de confiabilidade a custos de teste reduzidos. Em acelerar os produtos de teste irá sobrecarregar o nível normalmente alto de estresse e / ou ambiente para fazê-los falhar mais cedo.

No entanto, as deficiências dos testes acelerados são óbvias. Em primeiro lugar, na prática, o tempo de ensaios acelerados é difícil de ser controlado para assegurar que está corretamente correlacionado com o tempo de utilização normal e evitar a sobrevalorização da vida esperada.

Em segundo lugar, os testes acelerados podem introduzir alguns novos modos de falha, que não ocorrem em condições normais. Além disso, esses novos modos de falha podem resultar em redesenho caro, que não oferecem nenhum benefício do ponto de vista das exigências originais do produto.

Geralmente, embora existam riscos enganosos de testes acelerados, os benefícios do teste podem ser substanciais. Assim, sugere-se que o envolvimento do julgamento da Engenharia em tais testes é crucial.

Conclusão

A curva da banheira é um modelo comum para descrever a taxa de falha de uma população e foi amplamente aceita como uma ferramenta de Engenharia. Teremos uma segunda parte sobre o tema curva da banheira falando sobre o período de taxa de falha constante e o período de desgaste.

Fonte: CATSI – China Association for Technical Supervision Information

Bom dia,

Pode me dizer um livro que fala da curva da banheira, por favor.

Existem muitos artigos que falam sobre a curva da banheira e todos trazem como uma das referências sobre o tema, Charles E. Ebeling onde fala sobre isso no livro “An Introduction to Reliability and Maintainability Engineering”.