Calibração e verificação de sistemas de medição

Calibração e verificação de sistemas de medição

Calibração e verificação são dois processos que tratam da conformidade dos instrumentos ou sistemas de medição. Manter todo esse aparato de medidores calibrados e verificados periodicamente ajuda a garantir a qualidade do produto final.

Ao contrário do que muitos pensam, não existe uma escolha entre calibrar ou verificar. Os dois processos tratam da conformidade do instrumento de medição, e a verificação surge como um complemento das calibrações.

Muito mais importante que ser um requisito da ISO 9001:2015, preocupar-se com seu processo metrológico ajuda a evitar problemas como liberação de um produto não conforme, por exemplo.

Calibração

Calibração segundo o Vocabulário internacional de Metrologia – VIM é:

Uma operação que estabelece, sob condições especificadas, em uma primeira etapa, estabelece uma relação entre os valores das grandezas com as incertezas de medição fornecidas pelos padrões de medição e as respectivas indicações com as incertezas de medição associadas.

E numa segunda etapa, utiliza essas informações para estabelecer uma relação para obtenção de um resultado de medição a partir de uma indicação.

Calibração é simplesmente a “comparação” da leitura desconhecida de uma unidade de calibração com uma leitura conhecida de um Padrão de Referência.

Por meio da comparação, podemos determinar a precisão e o erro ou quão longe está a leitura do valor verdadeiro. Mas o processo não termina aqui, durante a calibração, também consideramos:

-

Cadeia da rastreabilidade:

A cadeia ininterrupta de comparação ligando-se ao mais alto nível de padrão internacional. Como a ILAC, organização internacional para organismos de acreditação que operam de acordo com a ISO / IEC 17011. Também está envolvida na acreditação de organismos de avaliação da conformidade, incluindo laboratórios de calibração (usando a ISO / IEC 17025).

-

Incerteza de medição:

Conforme o ABNT ISO/IEC GUIA 98-3, a palavra incerteza significa dúvida, e, assim, no sentido mais amplo, incerteza de medição significa dúvida acerca da validade do resultado de uma medição.

Sem esses dois, não podemos chamá-lo de calibração; estamos apenas realizando uma verificação simples. Além disso, na calibração podemos ou não incluir ajustes ou reparos e em outras situações até o descarte do item submetido a calibração.

E com base no resultado, as decisões de aprovação ou não são decididas pelo usuário de acordo com seus critérios de aceitação.

Objetivo ao realizar uma calibração

O processo de calibração tem como principal objetivo conhecer os erros e as incertezas dos instrumentos de medição. E para registro dos resultados encontrados é emitido um certificado de calibração para cada item ou sistema. Mas não é só isso, os processos de calibração têm outros objetivos relacionados, como:

- Requisitos do cliente e autoridades regulatórias;

- Procedimentos de calibração baseados em métodos padrão (de organizações nacionais, internacionais ou técnicas) – também conhecidos como métodos padrão;

- Método não padronizado – um método validado desenvolvido em laboratório;

- Procedimentos de fabricantes de máquinas e equipamentos.

Verificação

Verificação é fornecer uma evidência objetiva de que um determinado item atende aos requisitos especificados. A verificação é um processo de “confirmação” de que um determinado processo especifico foi realizado.

É uma verificação simples para confirmar se um determinado instrumento ou equipamento atende aos requisitos/especificações.

Para a metrologia, verificação é o procedimento de avaliação da conformidade que resulta numa marcação de “verificado” e/ou emissão de certificado dessa verificação.

Seu objetivo é guiado por especificações de:

- Um órgão legal ou regulador, exemplos são ASTM e ISO;

- Requisitos do fabricante;

- Requisitos de processo ou usuário.

Ao contrário da calibração, onde as decisões são tomadas com base em quão longe ou perto da leitura do instrumento em comparação com os resultados fornecidos pelo padrão de referência, na verificação evidenciamos:

- Confirmação do desempenho do instrumento com base nas especificações ou requisitos fornecidos.

- Garantia que o instrumento esteja funcionando corretamente para a finalidade pretendida.

- Decidir diretamente o que fazer com base no resultado da verificação. Essas decisões são: para recalibrar, ajustar, estender a usabilidade, descartar ou tornar obsoleto e, reparar.

Atividades diferentes e que se completam

Nas atividades da metrologia, a calibração e a verificação são diferentes, mas via de regra, uma completa a outra. A calibração tem por funcionalidade comparar as leituras dos testes realizados no equipamento, com as leituras do padrão utilizado.

Isso para saber se o equipamento está adequado para se utilizar no controle do produto, ou se prejudicará a qualidade final.

Já a verificação tem por objetivo verificar se houve alguma mudança significativa nos resultados do equipamento ao longo do período de calibração e garantir a credibilidade das medições realizadas na calibração anterior.

Quem pode fazer a calibração e verificação?

Os laboratórios de calibração de instrumentos devem ser aprovados e acreditados pela Rede Brasileira de Calibração, a RBC/INMETRO.

As normas que atendem a calibração de instrumentos são a NBR, a ISO e a IEC, dependendo do tipo do aparelho de medição e de suas funções.

A norma ABNT NBR ISO/IEC 17025:2005 é aplicável à acreditação de laboratórios de calibração e de ensaio. Essa mesma norma determina a necessidade de calibração de instrumentos. Mas proíbe que os laboratórios coloquem prazos de calibração em certificados.

Quem define esse prazo?

O prazo de calibração de instrumentos e sistemas de medição deve ser determinado pelo usuário ou seguir as recomendações do fabricante.

Essa ressalva do usuário determinar esse prazo é por conta das variáveis de cada processo e de anomalias não esperadas como qualquer impacto, exposição a temperaturas elevadas, ou qualquer tipo de acidente, por exemplo.

Fica claro que sob essas condições, o equipamento não terá a mesma qualidade nas medições garantidas pelo laboratório. Com isso haverá necessidade de manutenção e de um novo processo de calibração.

Enquanto a calibração se realiza, por exemplo, anualmente, a verificação pode ser realizada trimestralmente, ou conforme necessidade. Dessa forma, o sistema abrirá uma pendência para a verificação, e conforme a periodicidade do equipamento abrirá a pendência para a calibração.

Calibração nas normas de gestão

Temos várias normas de gestão que tratam do tema sobre calibração de instrumentos ou sistemas de medição. Mas é na norma ISO 9001:2015 que encontramos um item que aborda especificamente este tema.

ISO 9001:2015: o tema é abordado no item 7.1.5 – Recursos de Monitoramento e Medição e entre no detalhe no subitem 7.1.5.1 – “A organização deve determinar e prover os recursos necessários para assegurar resultados válidos e confiáveis quando monitoramento ou medição for usado para verificar a conformidade de produtos e serviços com requisitos”.

ISO 14001:2015: o tema é abordado no item 9.1 – Monitoramento, Medição, Análise e Avaliação e no subitem 9.1.1 Generalidades, após a alínea “e” diz:

“A organização deve assegurar que o equipamento de monitoramento e medição calibrado ou verificado é usado e mantido, conforme apropriado”.

ISO 45001:2018: o tema é abordado no item 9.1 – Monitoramento, Medição, Análise e Avaliação de Desempenho e no subitem 9.1.1 Generalidades, após a alínea “e” diz:

“A organização deve assegurar que os equipamentos de monitoramento e medição estejam calibrados ou verificados, conforme aplicável, e que sejam usados e mantidos como apropriado…. A organização deve reter informação documentada apropriada sobre a manutenção, calibração ou verificação dos equipamentos de medição”.

Manutenção na área

Quando falamos de calibração, não tem como não nos remeter à área da Manutenção em geral. É sabido que todos os processos de produção em geral têm muitos itens que precisam ser monitorados quando o assunto é calibração.

Portanto para assegurar que os sistemas e instrumentos de medição estejam adequados é importante definir uma metodologia de controle. A empresa normalmente pode definir entre as áreas da Manutenção e Qualidade essa tarefa.

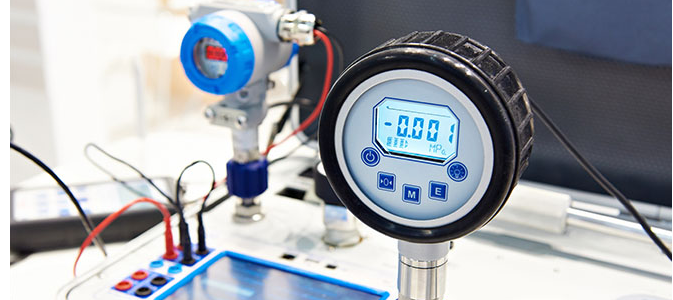

É comum nos processos produtivos ter manômetros, medidores de temperatura, medidores de espessuras e balanças por exemplo. Temos também os aparelhos de medição de dimensões, usuais na manutenção como paquímetros, micrômetro, relógio comparador, etc.

Na área de manutenção elétrica temos os multímetros, alicate amperímetro, voltímetro, entre outros. Todos esses itens precisam ser controlados quanto aos seus níveis de precisão que podem influir diretamente na qualidade, de produtos e serviços.

E para esse controle, independentemente de quem vai fazer, é preciso tomar algumas providencias, tais como:

- Identificação dos itens

- Faixa de utilização

- Tolerâncias de utilização

- Procedimentos

- Periodicidade calibração

Outros processos além da Calibração e verificação

Além dos processos de Calibração e da Verificação, temos como atendimento as normas, a Validação e Rastreabilidade.

Validação

A validação existe nesse contexto para “garantir” a aceitabilidade do processo de medição implementado. Ou seja, é realizada uma verificação para validar os requisitos especificados, se são adequados para sua determinada finalidade.

É o resultado final de todo o processo com base no efeito combinado da calibração e da verificação.

A finalização da validação é documentada em um relatório onde todos os resultados são registrados com uma decisão final sobre sua adequação para ser usado em seu propósito pretendido.

Rastreabilidade na metrologia

De acordo com a ISO 9001: 2015, a rastreabilidade da medição é um requisito considerada como parte essencial no fornecimento de confiança na validade dos resultados da medição.

O instrumento ou sistema de medição deve ser calibrado e/ou verificado, em intervalos especificados. Essa rastreabilidade é a propriedade do resultado de uma medição de valor com um padrão relacionado a referências estabelecidas.

Isso com base a padrões nacionais ou internacionais, através de uma cadeia contínua de comparações. E na ausência de tais padrões, a base usada para calibração e/ou verificação deve ser mantida com informação documentada.

Outros elementos necessários que se somam a rastreabilidade metrológica são:

- A incerteza de medição;

- Um procedimento de medição;

- Uma competência técnica reconhecida;

- Intervalos entre calibrações.

Conclusão

Os requisitos acima mostram que a calibração e a verificação são usadas para garantir a rastreabilidade da medição ou confiança na validade dos resultados da medição.

Em suma, são processos extremamente importantes para a gestão da qualidade de serviços e produtos. É mantendo toda a instrumentação e sistemas de medição em plenas condições que se pode garantir a confiabilidade dos processos.

E como vimos acima, são prerrogativas de várias normas que vinculam esses procedimentos como essenciais. E mais uma vez a área de Manutenção também envolvida para garantir que isso aconteça de forma planejada e periódica.

Fonte:

https://certificacaoiso.com.br/calibracao-tudo-o-que-voce-precisa-saber/#normas-de-gest%C3%A3o

Bom dia que importante ler este tipo de assunto, é relevante para os sistemas operacionais e de produção na indústria. Poderiam mandar um ebocks sobre calibração, sou estudante de automação indústria, interessado em aprofundar em instrumentação e calibração