Correias transportadoras, é preciso monitorar

Correias transportadoras, é preciso monitorar

Correias transportadoras são sistemas de transmissão para transporte ou movimentação de materiais a granel (materiais pesados). Ou materiais/produtos diversos (mais leves), e em altos volumes.

Isso se dá através de uma correia contínua (esteira transportadora), que se desloca sobre tambores e roletes. Podem ser montadas em direção reta ou conforme necessidade, segmentadas e em outros formatos de direção.

As correias transportadoras fazem o transporte de um ponto ao outro, levando materiais ou produtos dos mais variados tipos, consistências, formatos, tamanhos e pesos.

Alguns fatores importantes é que as correias precisam ser seguras, versáteis e personalizáveis, para atender aos diversos segmentos de negócios. São sistemas muito utilizados na indústria em geral, no mercado logístico, na mineração, no agronegócio, etc.

Como surgiu as correias transportadoras?

As correias transportadoras são utilizadas desde o século XIX. Foi em 1892 que Thomas Robins iniciou uma série de invenções que levaram ao desenvolvimento de uma correia transportadora usada para transportar carvão, minérios e outros produtos.

Henry Ford introduziu linhas de montagem de correias transportadoras por volta de 1913 na fábrica da Ford Motor Company, com a possibilidade de produção em massa.

Sistema das correias transportadoras

Um sistema de correias transportadoras em suas diferentes tarefas pode variar dependendo do material a ser transportado (peso, temperatura, formato e impacto do material), local de instalação e da velocidade necessária.

Um sistema de correia transportadora consiste em duas ou mais polias (referidas como tambores ou roletes), com um loop infinito, que gira em torno delas criando um efeito de tração para os materiais que transportam.

Estrutura de uma correia transportadora

As correias transportadoras em geral são fabricadas em uma ou mais camadas de material. É comum que os cintos tenham três camadas: uma camada superior, uma carcaça e uma camada inferior.

No entanto, existem situações em que são necessárias mais camadas dependendo de sua aplicação e material que está sendo movido no sistema de transporte.

O objetivo da carcaça é fornecer resistência e forma ao sistema transportador e geralmente é um tecido ou tecido metálico com urdidura e trama.

A urdidura refere-se a cordas longitudinais e define as propriedades de rolamento da correia por ser responsável pelo nível de resistência e elasticidade da correia.

Quanto menor a resistência do material usado ou o sistema de transporte instalado, reduzirá a quantidade de energia consumida para operação. Além de aumentar a vida útil do sistema e aumentar a produtividade.

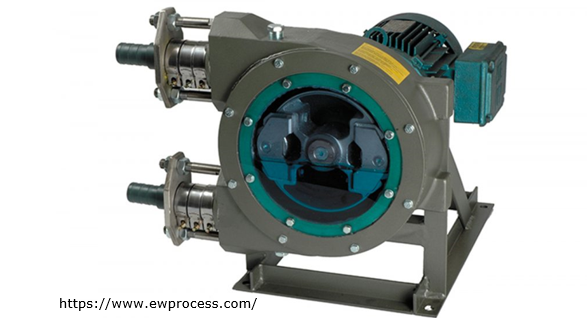

Uma parte fundamental de um sistema de transporte para garantir o bom funcionamento é um arranjo de acionamento. É composto por caixas de engrenagens, motores de acionamento e acoplamentos associados.

Além disso, existem várias peças que podem ser usadas ou necessárias para um sistema de transporte em funcionamento.

Dois tipos principais de correias transportadoras

Existem duas classes industriais principais de transportadores de correia:

- Transporte de materiais em geral, e;

- Transporte de materiais a granel.

Dependendo do material a ser transportado pelo sistema de correia transportadora, é que será definido qual tipo mais adequado. As principais vantagens no uso de correias transportadoras são:

- Menor custo por volume transportado;

- Operação simples e segura;

- Versatilidade (distâncias longas ou curtas);

- Alto volume de material a ser transportado;

- Capacidade de diversas direções;

- Diversidade de materiais a serem transportados;

- Capacidade de carga transportada elevada.

Manutenção das correias transportadoras

A confiabilidade e a operação adequada de um sistema de correias transportadoras estão relacionadas à integração de todos os componentes juntos. Existem diferentes peças e componentes principais que fazem parte de qualquer sistema de correia transportadora.

Temos a estrutura de suporte do sistema, roletes, polias, correia, guias, sistema de acionamento e sistema de segurança. Cada item desses pode afetar isoladamente ou em conjunto a confiabilidade, desempenho e operação do sistema.

Desalinhamento e desvios na estrutura

Um dos principais problemas em sistemas de correias transportadoras é o desalinhamento e desvios na estrutura, armações e fixação. A estrutura pode criar certas deformações por problemas de vibração, falhas de fixação e implicar num desalinhamento da correia.

Em muitos casos, a estrutura pode não estar corretamente nivelada por conta de um problema estrutural ou por deformação. Pode ocorrer por conta do tipo errado de fixadores usados ou estão muito apertados ou soltos.

Em outros casos, a estrutura ou pórtico pode não ser robusto o suficiente para resistir a deformações e deflexões sob cargas. Outro fator que contribui para o desalinhamento da correia transportadora é por conta dos roletes e polias.

Os roletes ou polias podem estar fora do esquadro com a linha central da correia. Os suportes intermediários podem não estar centralizados na esteira. Em situações como esta, os roletes ou seus suportes devem ser reajustados nas áreas desviadas.

Em geral, distâncias muito longas entre roletes causaram muitos problemas, isso deve ser corrigido. A queda excessiva da correia entre as roldanas pode ser uma indicação de espaçamento longo das roldanas ou baixa tensão de recolhimento.

Isso faz com que os materiais a granel principalmente, trabalhem e se desloquem na correia à medida que ela passa sobre os roletes. Isso pode causar outros problemas, como o deslizamento do material e riscos quanto a segurança.

Outro fator importante é a atenção necessária para os rolamentos de roletes e polias e sua lubrificação. Tanto a lubrificação insuficiente quanto a lubrificação excessiva podem ser geradoras de fontes de problemas. O acúmulo de sujidade nas polias e roldanas pode gerar alguns graus de desalinhamento também.

Carregamento descentralizado ou ruim é uma das principais fontes de desalinhamento, o chamado desalinhamento induzido.

Estratégias de manutenção

Tanto a manutenção preditiva quanto a preventiva oferecem vantagens de custo e eficiência em relação a uma abordagem corretiva. Mas a manutenção preditiva pode ser considerada uma abordagem mais eficiente em relação a preventiva.

A manutenção preventiva é estruturada em torno da expectativa de vida de várias peças do transportador, como correias, rolamentos e moto-redutores. A expectativa de vida dessas peças determina seu cronograma de manutenção e substituição – não é um método ruim, mas também não é necessariamente o modelo mais econômico.

Substituir peças que estão em boas condições simplesmente porque ultrapassaram a expectativa de vida sugerida não faz muito sentido. E outra estratégia essencial além das já citadas é a implantação das inspeções periódicas. A elaboração de um checklist de verificação com itens para operação e manutenção executarem.

Peças de reposição

Todas as máquinas e equipamentos eventualmente falham ou quebram em algum momento. Manter peças sobressalentes para os sistemas de correias transportadoras é essencial para minimizar o tempo de inatividade.

Muitas vezes, os fabricantes de transportadores recomendam kits de peças de reposição específicos para cada modelo, seja um transportador personalizado ou não. Manter alguns itens de reposição para cada uma das principais partes do sistema é essencial para suprir eventuais necessidades.

Conclusão

Os sistemas de correias transportadoras são muito eficientes e usados em grande escala por diversos segmentos de negócios. Acredito que além dos cuidados elencados com esse sistema, temos a qualificação dos profissionais envolvidos na operação e manutenção.

Importante que esses profissionais possam receber um treinamento específico sobre operação e manutenção. Como qualquer processo de produção, um sistema como esse precisam de cuidados e ter esse conhecimento pode evitar muitos problemas.

Fonte: