Inversores de frequência e suas características

Inversores de frequência e suas características

Inversores de frequência são dispositivos eletrônicos que permitem controlar a velocidade de um motor CA são equipamentos de alimentação de frequência variável que podem alterar a velocidade de rotação dos motores de indução trifásicos de forma fácil e flexível.

É importante esclarecer que inversor ou conversor de frequência são nomenclaturas de um mesmo equipamento. Portanto vamos adotar neste artigo como inversores de frequência.

A utilização de inversores de frequência estáticos compreende atualmente o método mais eficiente para controlar a velocidade de motores de indução.

Sem um inversor, o motor CA funcionaria em velocidade máxima assim que a fonte de alimentação fosse ligada. Portanto , não seria possível controlar sua velocidade, tornando as aplicações do motor limitadas.

O uso de um inversor para ajustes de um motor CA aumenta sua gama de aplicações em comparação com um motor que opera em velocidade constante.

Como funciona os inversores de frequência?

Um inversor de frequência é, portanto, conectado a um motor para gerar uma tensão CA que pode ser ajustada para atender às necessidades de aplicação.

O sistema de alimentação deixa então de gerar a frequência e o nível de tensão com os quais o motor funciona. Em vez disso, o conversor de frequência assume esta tarefa e controla a frequência e sua tensão de saída.

Esses inversores de frequência podem gerar uma tensão CA com amplitude variável (o nível de tensão de saída) e frequência a partir de uma tensão CA constante.

Qual é a principal vantagem dos inversores de frequência?

Você pode usá-lo para alterar perfeitamente a velocidade de um motor de praticamente zero até a velocidade nominal necessária e ter acesso a uma faixa de velocidade significativamente maior.

O torque do motor permanece inalterado. Os operadores das instalações podem, portanto, adaptar a sua tecnologia de acionamento às condições que necessitam a qualquer momento.

Um inversor de frequência também permite mudar diretamente o sentido de rotação. Um simples comando de controle é suficiente para alterar a sequência de fases.

Onde os inversores de frequência são usados?

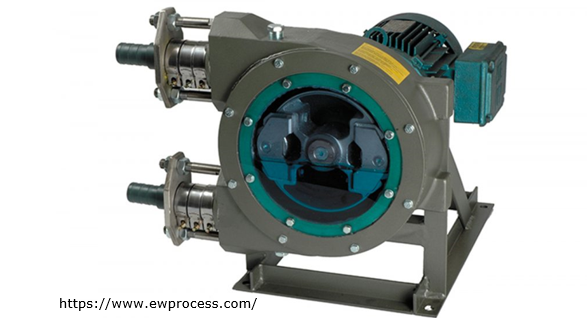

Os inversores de frequência são utilizados em uma grande variedade de setores e aplicações industriais. Seja em acionamentos de bombas e ventiladores, máquinas de processamento, correias transportadoras e linhas de montagem, etc.

Ou seja, são equipamentos essenciais em ambientes fabris de produção industrial. Nesse setor, uma velocidade adaptada ou infinitamente variável permite processos de produção otimizados. E com o benefício adicional de que os acionamentos com controle de velocidade garantem operações com eficiência energética.

Falhas em inversores de frequência

O microprocessador do inversor detecta diversas condições de falha e captura o evento, registrando-o em uma tabela histórica. A saída do inversor é desligada ou “desarma” de forma semelhante à forma como um disjuntor desarma devido a uma condição de sobrecorrente.

A maioria das falhas ocorre quando o motor está funcionando. Entretanto, o inversor pode ter uma falha interna e desarmar no modo Stop. Em ambos os casos, é possível eliminar a falha pressionando a tecla Stop/Reset.

Mas antes disso, é importante encontrar a causa da falha antes de tentar eliminá-la e voltar em operação. Quando ocorre uma falha, o inversor armazena dados importantes de desempenho no momento da falha.

Algumas das falhas mais comuns são:

1. Sobretensão

Isso é causado por uma alta tensão CC no circuito intermediário. Isso pode surgir devido à desaceleração muito rápida de cargas de alta inércia, o motor se transforma em um gerador e aumenta a tensão CC do inversor.

2. Sob tensão

Isto é causado pela baixa tensão CC do circuito intermediário. Isso pode ser causado por uma falta de fase de tensão de alimentação devido a um fusível queimado. Ou um isolador ou contator defeituoso, falha na ponte retificadora interna ou simplesmente baixa tensão de rede.

3. Falha à Terra

Isto é detectado por um desequilíbrio nas correntes que alimentam o motor, implicando a presença de uma corrente de fuga para a terra. Isso geralmente é causado por baixa resistência de isolamento à terra.

4. Falha de Sobrecorrente

A falha de sobrecorrente se origina da rápida aceleração durante sua inicialização. Para solucionar a falha é preciso verificar as conexões de alimentação para checar se estão bem conectadas.

Importante salientar que cabos de alimentação mal conectados criam sobretensão ou sobrecorrente. E também podem causar a queima de fusíveis, eventualmente danificando o inversor. Além disso, verificar a carga conectada para garantir que não haja peças quebradas ou atrito excessivo.

5. Más Condições Ambientais

Os inversores de frequência são construídos com especificações semelhantes às dos computadores normais e são, portanto, suscetíveis a qualquer forma de umidade, poeira, superaquecimento de detritos e agentes corrosivos.

6. Conexões de cabo de alimentação soltas

O envelhecimento dos componentes elétricos e conexões de alimentação soltas podem fazer com que o inversor deixe de funcionar conforme o esperado. Os dois problemas estão associados a muitas vibrações mecânicas e superaquecimento extremo, o que leva ao arco elétrico, uma condição que danifica o circuito elétrico do equipamento.

7. Desgaste do capacitor

É o motivo mais comum para falha do inversor porque o estresse eletromecânico desgasta os capacitores. Os capacitores eletrolíticos, infelizmente, têm vida útil limitada e tendem a se desgastar rapidamente.

Manutenção dos inversores de frequência

Como qualquer máquina ou equipamento, os inversores de frequência requerem um plano de manutenção adequado.

Isso para garantir sua longevidade e desempenho ideal se modo a não interferir nos processos onde é utilizado. Ou seja, são equipamentos que causam paradas em processos, como os produtivos por exemplo.

A probabilidade de falha de processos industriais equipados com componentes eletrônicos, como inversores, aumenta com o tempo de operação.

O principal motivo das falhas é o envelhecimento dos seus diversos componentes. Porém, o acionamento também é afetado por condições de operação e de ambiente.

Um programa de manutenção seja ele realizado por pessoal interno e/ou externo, fornece meios sistemáticos e funcionais para a manutenção desse equipamento. Sendo assim, segue algumas atividades cruciais de prevenção para prolongar sua vida útil:

1. Inspeções visuais regulares

Inspecionar regularmente o inversor de conversor de frequência em busca de sinais de desgaste de componentes, danos físicos ou superaquecimento.

Poeira e detritos podem se acumular dentro do equipamento, causando superaquecimento e redução da eficiência. Portanto, é importante limpar regularmente o equipamento para remover a poeira das aberturas de ventilação, ventiladores de resfriamento e componentes internos.

2. Verificação das conexões

Conexões elétricas soltas podem causar quedas de tensão, levando a um desempenho ineficiente e possíveis danos ao inversor de frequência. Verificar e apertar se necessário todas as conexões elétricas, incluindo a fiação de alimentação e controle.

3. Testes de função regulares

Realizar testes funcionais regulares é importante para garantir que o equipamento funcione corretamente. Verificar as sequências adequadas de inicialização e desligamento e monitorar o desempenho durante a operação. A realização desses testes pode ajudar a identificar possíveis problemas antes que eles levem a falhas de fato.

4. Inspeção de componentes

Com o tempo, componentes como capacitores, ventiladores e relés podem se desgastar e perder sua funcionalidade. Inspecionar regularmente esses componentes e trocar caso apresentarem sinais de desgaste ou danos.

5. Aterramento

O aterramento adequado é essencial para a operação segura e eficiente dos inversores de frequência. Portanto é essencial garantir que o equipamento esteja corretamente aterrado de acordo com as especificações do fabricante.

O aterramento inadequado pode causar ruído elétrico, interferência e possíveis danos ao aparelho e a outros equipamentos conectados.

6. Manutenção de registros e documentação

Manter registros detalhados de todas as atividades de manutenção, incluindo inspeções, limpezas, testes e substituições de componentes. A documentação dessas atividades pode ajudar a monitorar a condição e o desempenho do equipamento ao longo do tempo.

Importante salientar que na definição do inversor adequado para uma aplicação específica, é essencial considerar alguns requisitos. Tais como os requisitos de controle de velocidade, tipo de processo e sua complexidade, e a eficiência energética desejada. São premissas conforme orientação citadas no blog da Schneider Electric.

Fonte bibliográfica:

https://www.seweurodrive.com/home.html